Blåsestøping, også kjent som hulblåsestøping, er en plastbehandlingsmetode i rask utvikling.Under andre verdenskrig begynte blåsestøpeprosessen å bli brukt til å produsere polyetylenflasker med lav tetthet.På slutten av 1950-tallet, med fødselen av polyetylen med høy tetthet og utviklingen av blåsestøpemaskiner, ble blåsestøpingsteknologi mye brukt.Volumet av hule beholdere kan nå tusenvis av liter, og en del produksjon har tatt i bruk datakontroll.Plastene som er egnet for blåsestøping inkluderer polyetylen, polyvinylklorid, polypropylen, polyester, etc. De resulterende hule beholderne er mye brukt som industrielle emballasjebeholdere.I henhold til parison-produksjonsmetoden kan blåsestøping deles inn i ekstruderingsblåsestøping og sprøyteblåsestøping.De nyutviklede er flerlagsblåsing og strekkblåsing.

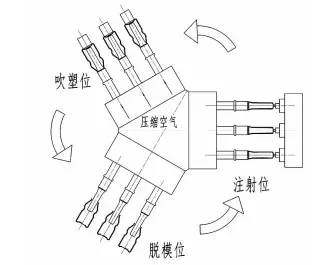

Injeksjonsstretch blåsestøping

For tiden er sprøytestøpingsteknologi mer utbredt enn sprøyteblåsestøping.Denne blåseformingsmetoden er også sprøyteblåsing, men den øker bare den aksiale spenningen, noe som gjør blåsestøping enklere og reduserer energiforbruket.Volumet av produktene som kan bearbeides ved injeksjonstrekking og blåsing er større enn ved injeksjonsblåsing.Volumet av beholderen som kan blåses er 0,2-20L, og arbeidsprosessen er som følger:

1. Prinsippet for sprøytestøping er det samme som for vanlig sprøytestøping.

2. Vri deretter formen til oppvarmings- og temperaturreguleringsprosessen for å gjøre formen myk.

3. Vri til trekkblåsestasjonen og lukk formen.Støttestangen i kjernen strekker formen langs aksial retning, mens den blåser luft for å gjøre formen nær formveggen og avkjøles.

4. Overfør til avformingsstasjon for å ta deler

Merk - trekking - blåseprosess:

Sprøytestøpeform → varmeform → lukking, trekking og blåsing → kjøling og opptak av deler

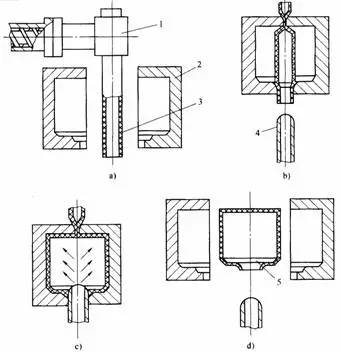

Skjematisk diagram av mekanisk struktur av injeksjon, tegning og blåsing

Ekstrudert blåsestøping

Ekstruderingsblåsestøping er en av de mest brukte blåsestøpingsmetodene.Behandlingsområdet er veldig bredt, fra små produkter til store containere og bildeler, kjemiske produkter for romfart osv. Behandlingsprosessen er som følger:

1. Smelt og bland først gummien, og smelten kommer inn i maskinhodet for å bli den rørformede formen.

2. Etter at formen når den forutbestemte lengden, lukkes formblåseformen og formen klemmes mellom de to halvdelene av formen.

3. Blås luft, blås luften inn i formen, blås formen for å gjøre den nær formhulen for støping.

4. Kjøleprodukter

5. Åpne formen og ta bort de herdede produktene.

Ekstruderingsblåsestøpeprosess:

Smelting → ekstruderingsform → formlukking og blåsing → formåpning og deltaking

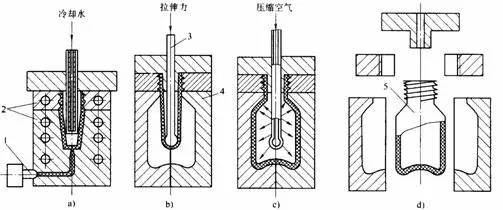

Skjematisk diagram av ekstruderingsblåsestøpingsprinsipp

(1 - ekstruderhode; 2 - blåseform; 3 - parison; 4 - trykkluftblåserør; 5 - plastdeler)

Sprøyteblåsestøping

Sprøyteblåsestøping er en støpemetode som kombinerer egenskapene til sprøytestøping og blåsestøping.For tiden brukes den hovedsakelig på drikkeflasker, medisinflasker og noen små strukturelle deler med høy blåsenøyaktighet.

1. I sprøytestøpestasjonen injiseres muggembryoet først, og prosesseringsmetoden er den samme som for vanlig sprøytestøping.

2. Etter at sprøytestøpeformen er åpnet, flyttes doren og formen til blåsestøpestasjonen.

3. Doren plasserer formen mellom formblåseformene og lukker formen.Deretter blåses den komprimerte luften inn i formen gjennom midten av doren, og deretter blåses den for å gjøre den nær formveggen og avkjøles.

4. Når formen er åpnet, overføres doren til avformingsstasjonen.Etter at blåsestøpedelen er tatt ut, overføres doren til injeksjonsstasjonen for sirkulasjon.

Arbeidsprosess for injeksjonsblåser:

Formblåsing → sprøytestøpeåpning til filmblåsestasjon → formlukking, blåsestøping og kjøling → roterer til avformingsstasjon for å ta deler → formblåsing

Skjematisk diagram av sprøyteblåsestøpeprinsippet

Fordeler og ulemper med sprøytestøping:

fordel

Produktet har relativt høy styrke og høy presisjon.Det er ingen skjøt på beholderen og det er ikke nødvendig å reparere.Gjennomsiktigheten og overflatefinishen til de blåseformede delene er god.Den brukes hovedsakelig til harde plastbeholdere og beholdere med bred munn.

mangel

Maskinens utstyrskostnad er svært høy, og energiforbruket er stort.Vanligvis kan bare små beholdere (mindre enn 500 ml) dannes.Det er vanskelig å forme beholdere med komplekse former og elliptiske produkter.

Enten det er sprøyteblåsestøping, sprøytetrekkblåsestøping, ekstruderingstrekkblåsestøping, er det delt inn i engangsstøping og to gangersstøping.Engangsstøpeprosessen har høy automatisering, høy presisjon i formklemme- og indekseringssystem og høye utstyrskostnader.Generelt bruker de fleste produsenter metoden med to ganger støping, det vil si å støpe formen først gjennom sprøytestøping eller ekstrudering, og deretter sette formen inn i en annen maskin (injeksjonsblåsemaskin eller injeksjonstrekkblåsemaskin) for å blåse ut det ferdige produktet, med høy produksjonseffektivitet.

Innleggstid: 22. mars 2023